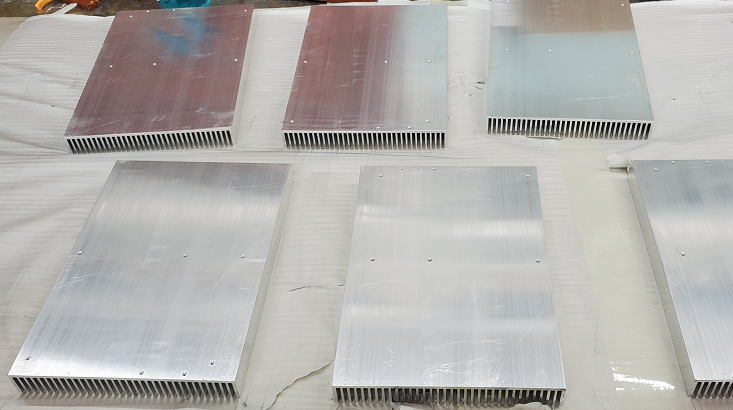

रेडिएटर मार्केटमध्ये आता अॅल्युमिनियम रेडिएटर्सचा मोठ्या प्रमाणात वापर केला जातो. बहुतेक वापरकर्ते अॅल्युमिनियम रेडिएटर्स अधिकाधिक वापरण्यास प्राधान्य देतात. तथापि, अॅल्युमिनियम रेडिएटर्स खरेदी केल्यानंतर आणि स्थापित केल्यानंतर, विचारात घेण्याची समस्या येते. रेडिएटर्समध्ये अशुद्धता अपरिहार्य आहे, ज्यामुळे अनेक वापरकर्त्यांना डोकेदुखी होते. तर ही समस्या कशी सोडवायची? आज, रुईकिफेंग न्यू मटेरियल कंपनी लिमिटेड तुम्हाला अॅल्युमिनियम रेडिएटरच्या अशुद्धतेच्या समस्येवर उपाय सांगेल!

सर्वप्रथम, आपल्याला अॅल्युमिनियम रेडिएटरमध्ये अशुद्धता निर्माण होण्याचे कारण जाणून घेणे आवश्यक आहे. अॅल्युमिनियम रेडिएटरमध्ये हवेतील छिद्रे आणि आकुंचन पावणारी छिद्रे असल्यामुळे, डाय कास्टिंगची पृष्ठभागाची प्रक्रिया करणे खूप त्रासदायक आहे. छिद्रे पाण्याने भरलेली असू शकतात आणि छिद्रांमधील वायू गरम आणि विस्तारित केला जाईल, किंवा छिद्रांमधील पाणी वाफेत रूपांतरित होईल आणि आकारमान वाढेल, परिणामी कास्टिंगच्या पृष्ठभागावर फोड येतील. अशुद्धतेची समस्या सामान्य आणि अपरिहार्य आहे. अशुद्धता निर्माण झाल्यानंतर आपण ते कसे सोडवू शकतो?

१. कास्टिंगमध्ये मिसळलेल्या वायूचे प्रमाण कमी करणे ही गुरुकिल्ली आहे. आदर्श मिश्रधातूचा प्रवाह नोझलपासून साच्याच्या पोकळीपर्यंत शंटिंग शंकू आणि स्प्रूद्वारे वेगवान केला पाहिजे जेणेकरून एक गुळगुळीत आणि सुसंगत धातूचा प्रवाह तयार होईल (शंकूच्या आकाराचा रनर डिझाइन स्वीकारला जातो, म्हणजेच, ओतण्याचा प्रवाह वेगवान केला पाहिजे आणि आदर्श धातूचा प्रवाह साध्य करण्यासाठी नोझलपासून स्प्रूपर्यंत हळूहळू कमी केला पाहिजे).

२. फिलिंग सिस्टीममध्ये, मिश्रित वायू टर्ब्युलेन्स आणि धातूच्या द्रवाद्वारे मिसळून छिद्रे तयार केली जातात. सिम्युलेटेड डाय कास्टिंग प्रक्रियेच्या अभ्यासावरून असे दिसून येते की कास्टिंग सिस्टीममधून धातूचा द्रव साच्याच्या पोकळीत प्रवेश करतो की स्प्रूमधील तीक्ष्ण संक्रमण स्थिती आणि वाढत्या स्प्रू क्रॉस-सेक्शनल क्षेत्रामुळे धातूचा द्रव टर्ब्युलेन्समधून बाहेर पडेल आणि वायूमध्ये प्रवेश करेल आणि स्थिर धातूचा द्रव वायू स्प्रू आणि मोल्ड पोकळीतून ओव्हरफ्लो ग्रूव्ह आणि एक्झॉस्ट ग्रूव्हमध्ये प्रवेश करण्यास आणि साच्यातून बाहेर पडण्यास अनुकूल आहे.

३. अशुद्धता कमी करण्यासाठी दुय्यम नोजल मटेरियलऐवजी नवीन सिरेमिक फिल्टर मटेरियल वापरले जाते. डाय कास्टिंग सॉलिडिफिकेशन प्रक्रियेदरम्यान अॅल्युमिनियम रेडिएटर सर्व स्थानांवर समान रीतीने थंड केले पाहिजे आणि त्याच वेळी सॉलिडिफिकेशन केले पाहिजे. वाजवी नोजल डिझाइन, आतील गेटची जाडी आणि स्थिती, साच्याची रचना, साच्याचे तापमान नियंत्रण आणि थंडीकरण याद्वारे संकोचन पोकळी टाळता येते.

पोस्ट वेळ: जून-२८-२०२२